Mikropartikel-Säulenpackungsmaterial

In den letzten Jahren sind ultraschnelle Flüssigchromatographie-Systeme beliebt geworden, die Säulen mit Mikropartikeln von bis zu 2 µm verwenden. Die Verwendung von Mikropartikeln als Packungsmaterial ermöglicht eine verbesserte und schnellere Trennung. Diese Seite behandelt, was es bedeutet, Füllmaterialien mit Mikropartikeln zu verwenden, insbesondere im Hinblick auf die van Deemter-Gleichung.

Effektive Höhe, die einem theoretischen Plateau entspricht (H) und die van Deemter-Gleichung

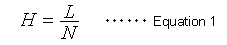

Die Anzahl der theoretischen Böden (N) ist ein weit verbreiteter Index, der das Niveau der Peak-Trennung angibt. Je größer der N-Wert, desto schärfer sind die Peaks, was eine höhere Trennung ermöglichen soll. Allerdings steigt der N-Wert auch proportional zur Säulenlänge (L). Daher gibt er nicht die Trennungseffizienz (Leistung) des Füllstoffs an. Folglich hat es sich etabliert, die Trennungseffizienz der Säulenpackung unabhängig von der Säulenlänge in Form der Höhe, die einem theoretischen Plateau entspricht (H), auszudrücken, die als Säulenlänge (L) dividiert durch die Anzahl der theoretischen Böden (N) berechnet wird. Mit anderen Worten, es ist die Säulenlänge pro theoretischem Boden.

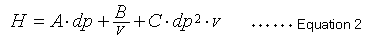

Gleichung 1 zeigt, dass ein kleinerer H-Wert, ein kleinerer L-Wert oder ein größerer N-Wert ein effizienteres Füllmaterial bedeutet. Eine weit bekannte van Deemter-Gleichung (2) drückt ebenfalls die Beziehung zwischen der Höhe, die einem theoretischen Boden entspricht (H), und dem Durchmesser der Säulenpackpartikel sowie der linearen Geschwindigkeit der mobilen Phase aus.

In diesem Fall ist dp der Durchmesser der Packmaterialpartikel und v die lineare Geschwindigkeit der mobilen Phase. Diese van Deemter-Gleichung besteht aus drei unabhängigen Termen, die zur Höhe beitragen, die einem theoretischen Boden entspricht (H). Der erste Term in Gleichung 2 (Term A) steht im Zusammenhang mit der Diffusion der Packmaterialpartikel durch mehrere Strömungslinien und ist proportional zum Durchmesser der Partikel. Der zweite Term (Term B) steht im Zusammenhang mit der molekularen Diffusion und ist umgekehrt proportional zur linearen Geschwindigkeit der mobilen Phase. Der dritte Term (Term C) steht im Zusammenhang mit dem Stofftransfer und ist proportional zum Quadrat des Partikeldurchmessers und der linearen Geschwindigkeit der mobilen Phase. Gleichung 2 zeigt, dass eine Verringerung der Partikelgröße auch die Terme A und C verringert, was die Größe von H reduziert.

Verringerung der Partikelgröße des Füllmaterials im Hinblick auf die van Deemter-Kurve

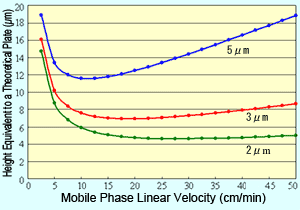

Abb. 1 van Deemter-Kurven für verschiedene Partikelgrößen des Füllmaterials

Das Zeichnen der van Deemter-Gleichung ergibt Kurven wie in Abbildung 1 dargestellt. Sie zeigt, wie eine Verringerung der Partikelgröße des Füllmaterials die Höhe, die einem theoretischen Boden entspricht (H), verringert, was ein effizienteres Packungsmaterial bedeutet. Außerdem zeigt sie, dass, wenn die Partikelgröße verringert wird, die lineare Geschwindigkeit mit dem minimalen H-Wert höher ist und die optimale lineare Geschwindigkeit zunimmt.

Dies bedeutet, dass die Verringerung der Partikelgröße der Säulenpackung die Verwendung einer kürzeren Säule und schnelleren Flussraten der mobilen Phase ermöglicht, ohne die Trennung zu opfern. Mit anderen Worten, es ermöglicht schnellere Analysen.

Vorteile und Nachteile von Mikropartikel-Packungsmaterialien

Theoretisch bedeutet die van Deemter-Gleichung auch, dass eine Verringerung der Partikelgröße des Füllmaterials die Säuleneffizienz und die optimale lineare Geschwindigkeit der mobilen Phase erhöht, was schnellere Analysen ermöglicht. Allerdings bieten Materialien mit Mikropartikeln zwar solche Vorteile, haben jedoch den Nachteil, dass sie den Druckverlust in der Säule erhöhen.

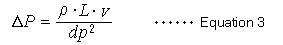

Der Druckverlust in der Säule wird durch Gleichung 3 beschrieben und ist proportional zu Faktoren wie dem Viskositätskoeffizienten der mobilen Phase (ρ), der Säulenlänge (L) und der linearen Geschwindigkeit der mobilen Phase (v) und umgekehrt proportional zum Quadrat des Partikeldurchmessers (dp).

Auf dieser Grundlage wurde der Partikeldurchmesser nun auf etwa 2 µm reduziert, um die Analysezeit um das Mehrfache zu verkürzen, während eine Trennung erreicht wird, die einem typischen HPLC-System entspricht, das Packungsmaterial mit einem Partikeldurchmesser von etwa 5 µm verwendet.

Obwohl die Druckfestigkeit der Geräte gestiegen ist, gibt es eine Grenze, wie hoch sie erhöht werden kann, und der Druck beeinflusst auch die Lebensdauer der Verbrauchsmaterialien. Daher muss die Partikelgröße optimiert werden, um die Vorteile der erhöhten Geschwindigkeit und höheren Trennung zu nutzen, während der Nachteil des Drucks gemindert wird. (Ma)