USF-2000A - Anwendungen

Ultrasonic Fatigue Testing System

Most of the documents on the LITERATURE is available in PDF format. You will need Adobe Acrobat Reader to open and read PDF documents. If you do not already have Acrobat Reader, you can download it free at the Adobe's Website. Click the GET ADOBE READER icon on the left to download a free copy of Adobe Acrobat Reader.

Ermittlung der Ermüdungsfestigkeit bei Lastwechseln von 108 oder höher

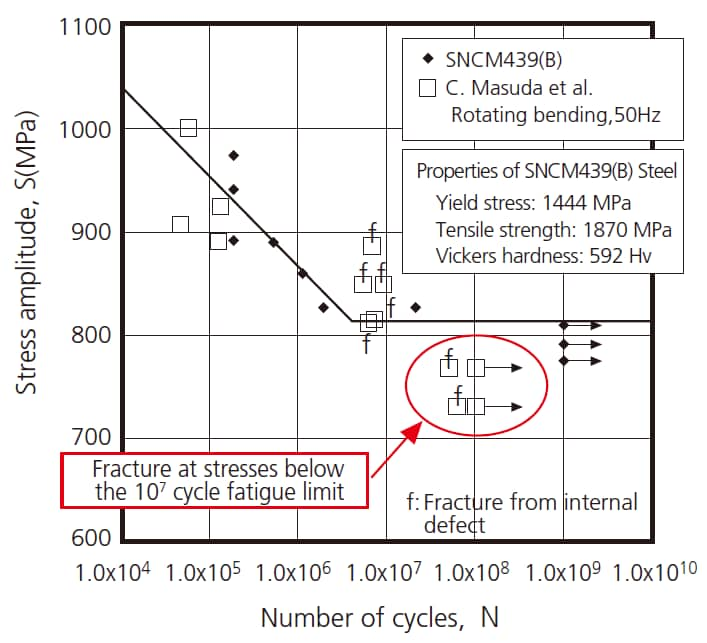

Ermüdungsfestigkeit von SNCM439(B)-Stahl

Herkömmlicherweise wurde davon ausgegangen, dass die Ermüdungsfestigkeit von Stahl über 10 hinaus konstant ist7 Fahrräder. Mit anderen Worten wurde davon ausgegangen, dass bei Spannungen unterhalb der Ermüdungsgrenze für 10 kein Ermüdungsversagen auftritt7 Fahrräder. Allerdings lernen wir jetzt, dass bei durch Abschrecken oder Oberflächenbehandlung verfestigten Materialien innere Einschlüsse Ermüdungsbrüche zwischen 10 und 10 % verursachen können8 und 109 Zyklen auch bei Stressniveaus unter 107 Ermüdungsgrenze.

Da die Produkte nun über längere Zeiträume bei höheren Geschwindigkeiten verwendet werden, kommt es daher zu Ermüdungsbrüchen zwischen 10 und 10 %8 und 109 Zyklen sind zu einem äußerst wichtigen Thema geworden.

Ermöglicht Tests von 1010 Versuche, die in nur sechs Tagen abgeschlossen werden können,

was bei 100 Hz normalerweise 3,2 Jahre dauern würde.

Untersuchung von Einschlüssen in Werkstoffen

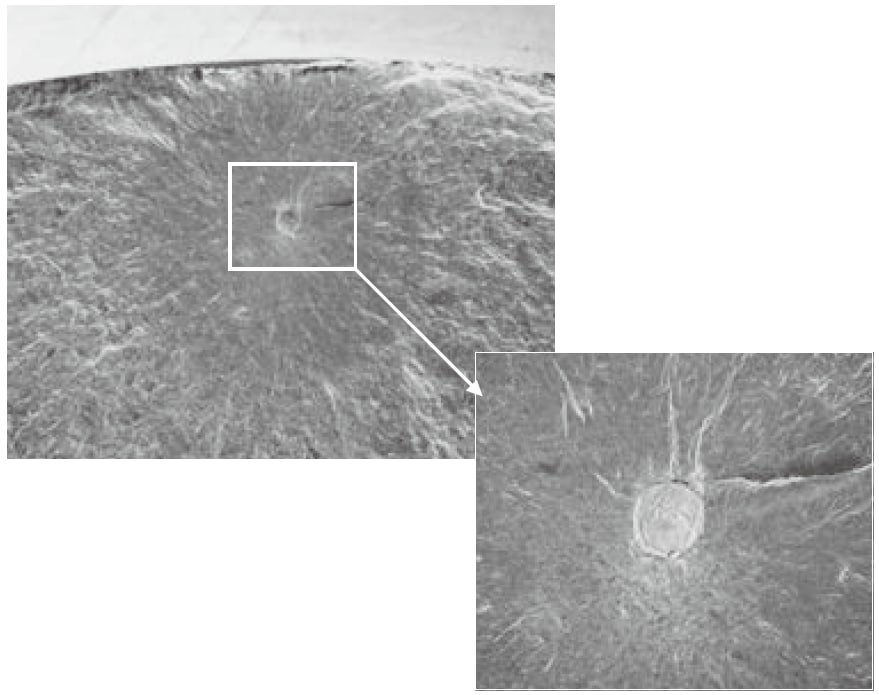

Beispiel der Bruchfläche eines Ermüdungsbruchs an hochfestem Stahl, der mit dem Shimadzu USF-2000A Ultraschall-Ermüdungsprüfsystem gebrochen wurde. Der Einschluss, an dem der Ermüdungsbruch entstanden ist, kann identifiziert werden

Der Einschluss, wo der Bruch seinen Ursprung hat, kann identifiziert werden

Bei hochfesten Stählen und anderen Werkstoffen kann sich die Ermüdung durch Mikrodefekte und Einschlüsse im Material ausbreiten, die bekanntermaßen zu Ermüdungsbrüchen auf der Ebene von Gigazyklen führen. Daher ist die Identifizierung und Analyse von Defekten und Einschlüssen in Testmaterialien nützlich für die Entwicklung von Materialien mit hoher Ermüdungsfestigkeit.

Aufgrund der extrem geringen Größe solcher Defekte und Einschlüsse ist es sehr schwierig, sie mit zerstörungsfreien Methoden zu erkennen. In der Regel wurden die Werkstoffe in Scheiben geschnitten und die Schnittfläche einer Sichtkontrolle unterzogen.

Die Identifizierung und Analyse von Einschlüssen lässt sich jedoch wesentlich effizienter gestalten, wenn eine Ultraschall-Ermüdungsprüfmaschine bis zum Ermüdungsbruch eingesetzt wird, wodurch sichergestellt wird, dass ein Fehler oder Einschluss auf der Bruchfläche entdeckt wird.

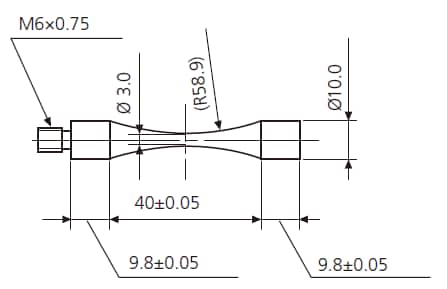

Probenabmessungen (bei einem Elastizitätsmodul von 206.000 MPa und einer Dichte von 7,85 g/cm3)3)

![]()

Prüfbereich: Etwa 200 bis 1000 Mpa

![]()

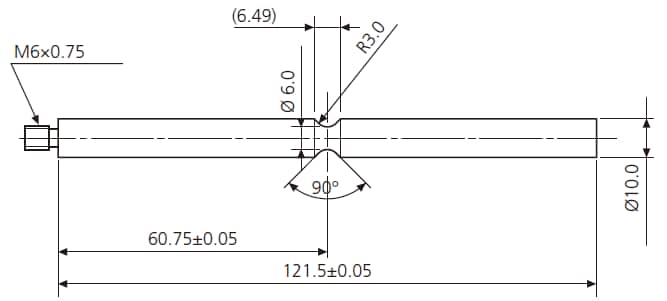

Prüfbericht: ca. 140 bis 700 MPa

Spannungskonzentrationsfaktor: ca. 1,56

Einheiten: mm